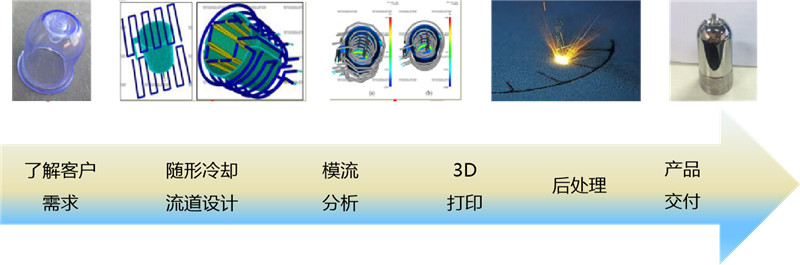

增材制造助力模具发展

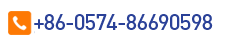

1、随形水路介绍

1.冷却水道形状依据产品轮廓的变化而变化

2.模具无冷却热点,有效提高冷却效率,减少冷却时间、提高注塑效率

3.水道与模具型腔表面距离一致,有效提高冷却均匀性、减小产品翘曲变形、提高产品质量

2、随形水路模具应用

汽车车灯类

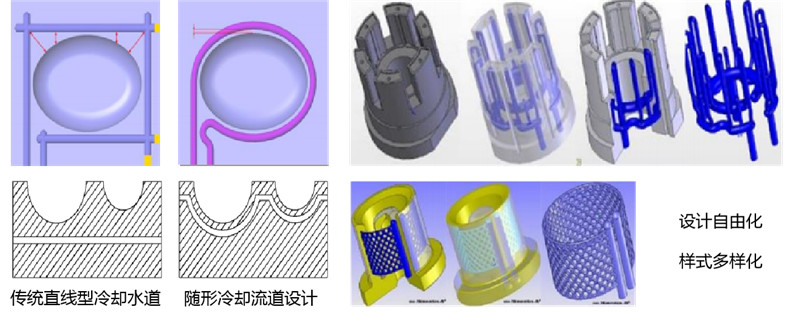

光学镜头类

车灯类、光学镜头、光学元器件模具抛光要求:大多为光洁度达到光 学级别使用的要求,表面粗糙度Ra0.008um(A0级别),不影响光的透射。

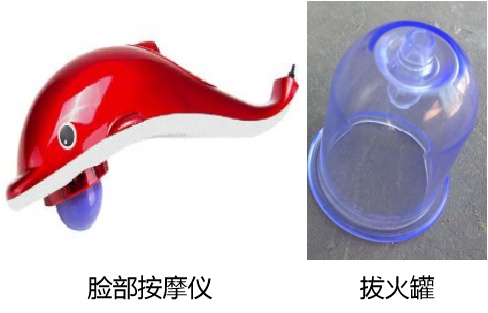

医疗美妆类

电子产品外壳类

医疗美容化妆品类、电子产品外壳、 仪器仪表透明面板等种类的模具抛 光的要求一般光洁度要达到粗糙度 精确Ra0.016um(A1级别) 。

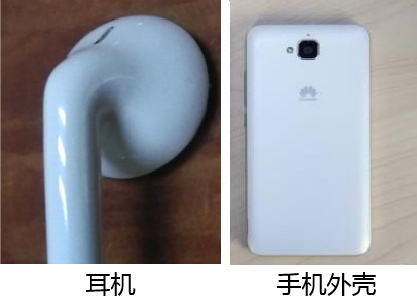

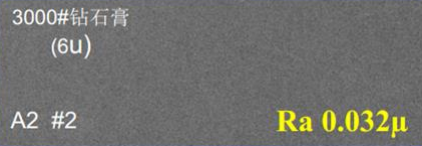

小型电器光亮外壳类

汽车中控光亮外壳

小型电器、汽车中控仪表盘等裸 露在外、光亮的外壳类产品的模 具抛光的要求一般光洁度要达到 粗糙度Ra0.032um(A2级别) , 保证注塑件的美观。

家用电器外壳类

汽车内外饰非光亮注塑件

注塑塑料结构件

家电外壳,汽车非光量内外饰件,通常对模具的抛光要求不超过 镜面A3,对于一些大批量的塑料结 构件、生活用塑料制品,模具抛光 要求通常在B0-A3之间。

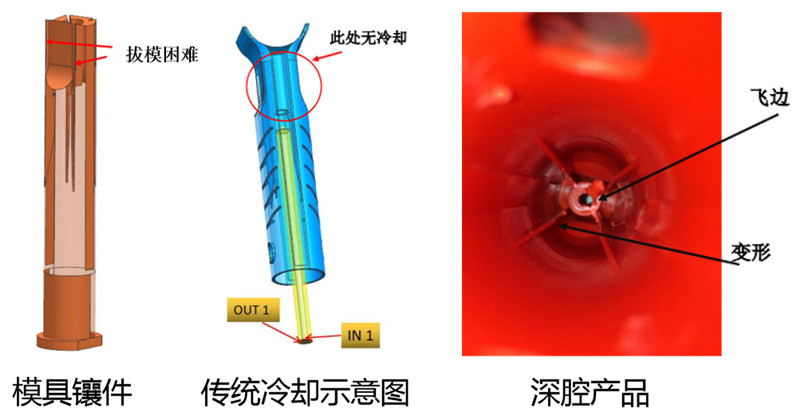

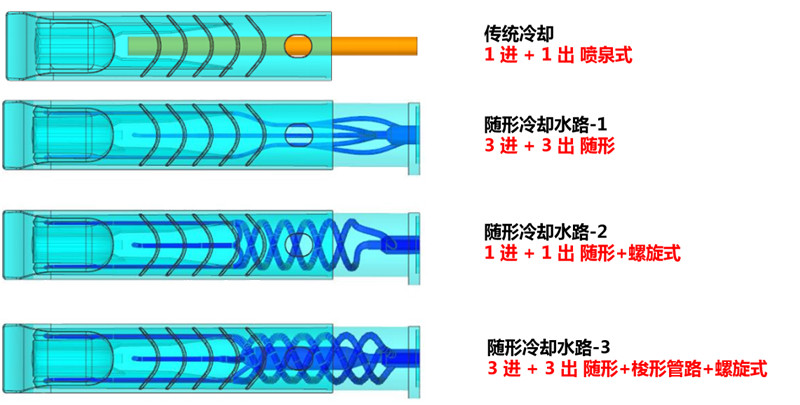

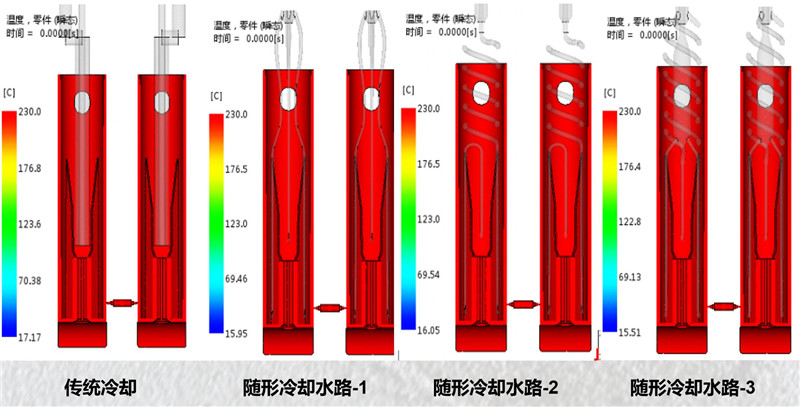

3、案例分析

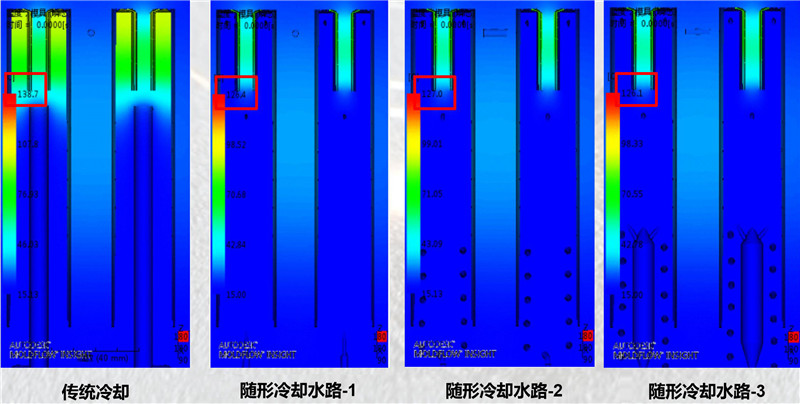

4、案例分析——模具表面温度

5、案例分析——模具深腔温度

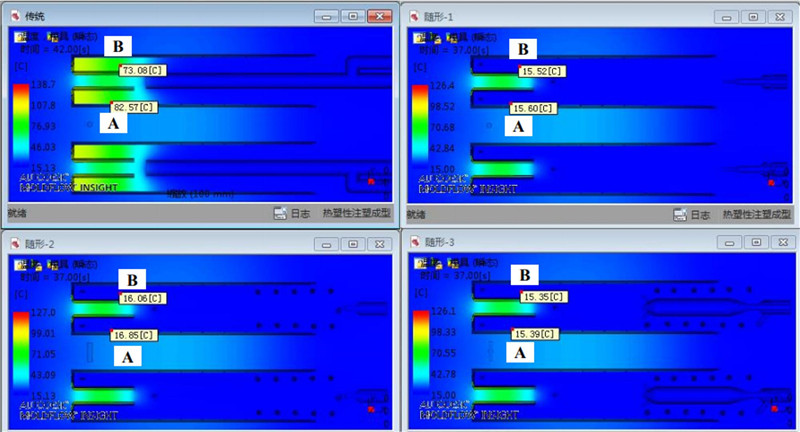

6、案例分析——产品表面温度

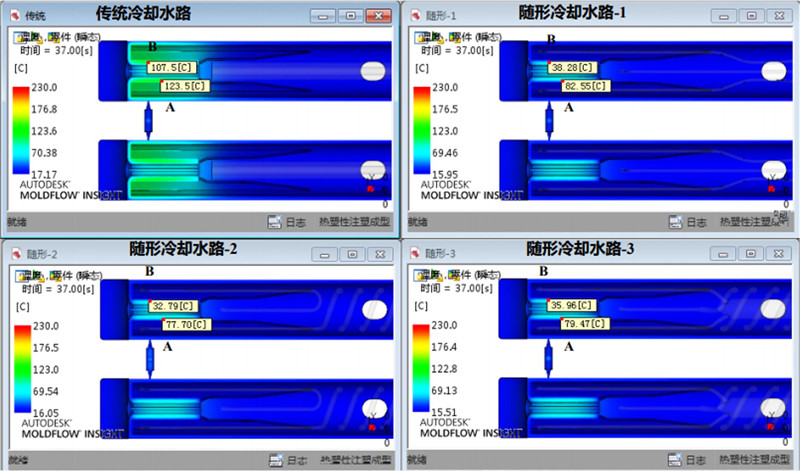

7、案例分析——产品深腔温度

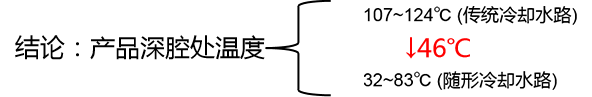

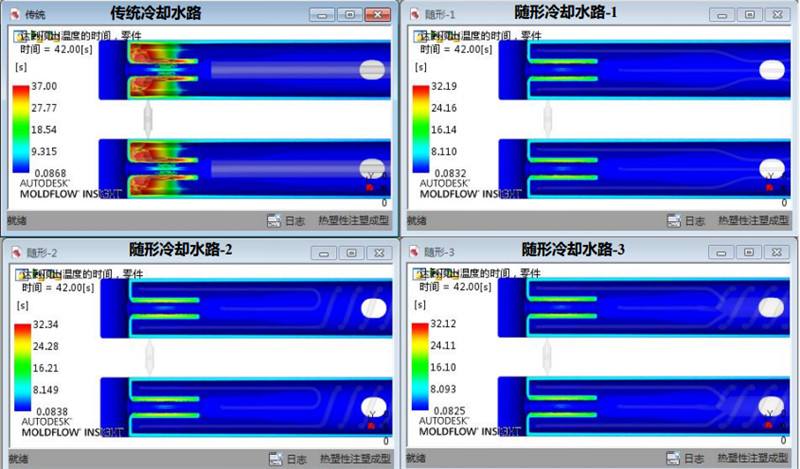

8、案例分析——到达顶出温度时间

结论:随形冷却水路比传统冷却水路到达顶出温度时间短

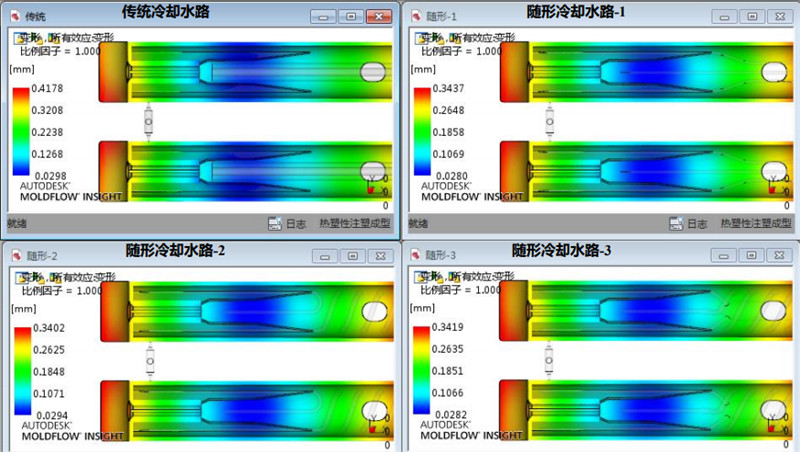

9、案例分析——产品变形量

结论:随形冷却水路比传统冷却水路变形量要小

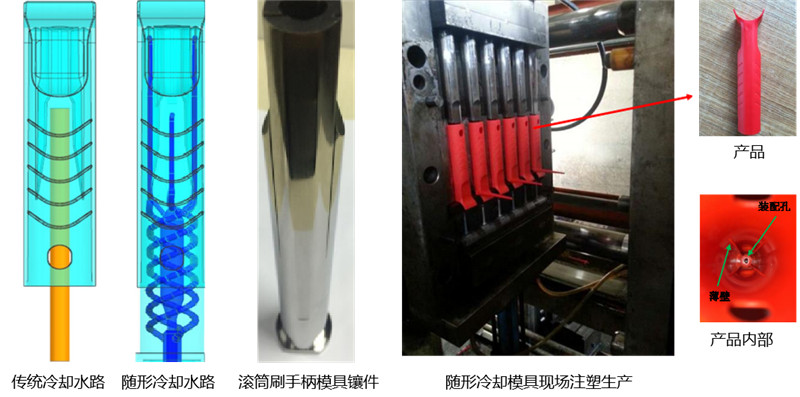

10、案例分析——注塑效果

传统冷却水路模具遇到的问题: 注塑周期长(59s)、顶部无冷却造成 装配孔和薄壁变形、飞边、脱模困难, 成品率较低(86%)

使用3D打印随形冷却水路后: 注塑效率提升(38s)、装配孔和薄壁 变形得到控制、飞边、脱模困难现象 基本消失,成品率提高(95%)

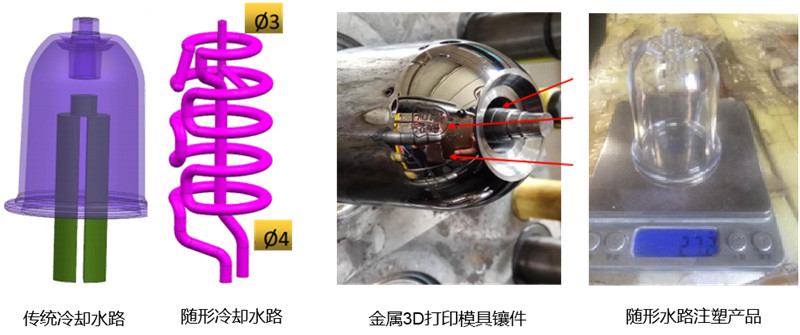

11、案例分析-医疗注塑产品

抛光要求:A1;硬度:50HRC以上;

冷却效率:44% ↑(传统18s-随形10s)

成型周期:26% ↓(传统31s-随形23s)

成品率:8% ↑(传统89%-随形97%)

注塑效率提升、产品透明度(成品率)提升!

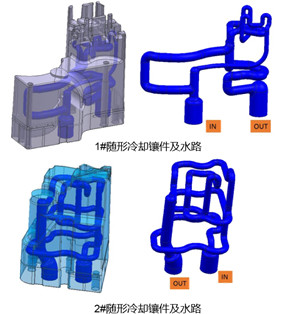

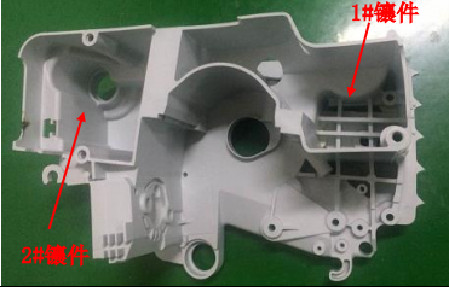

12、案例分析-电器外壳注塑产品

家电电器产品外壳

抛光要求:B0; 硬度要求:48HRC以上;

该产品在1#和2#镶件的位置是较复杂的深腔部位,传统水路在该处冷却不 足,产品易出现变形,且冷却较慢造成整体模具的注塑周期较长。

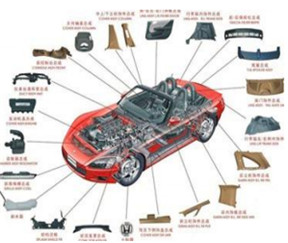

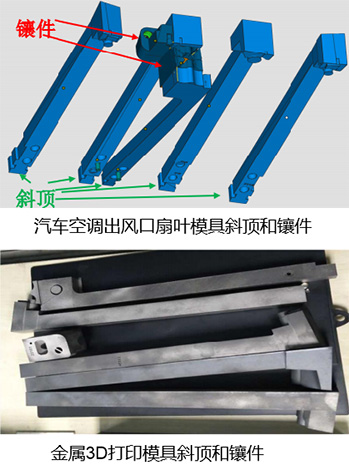

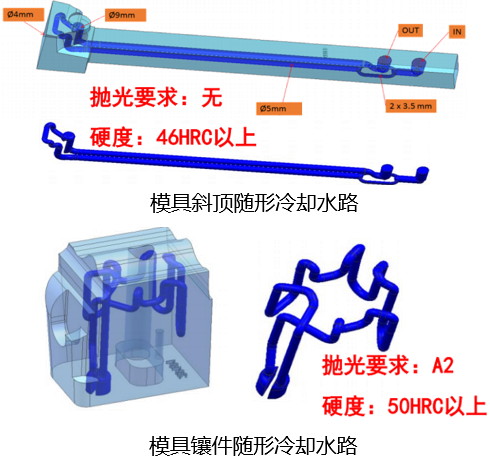

13、案例分析-汽车部件注塑产品

该传统冷却模具与产品接触的斜顶中原始水路冷却效率较低,导致塑件产品局部变形量大,通过对斜顶 设计新的随行冷却水路,使产品变形量得到有效控制!

14、金属3D打印随形水路模具解决方案